Kunde:

General Motors

Anforderung:

Neue Brennstoffzell-Membranen für Wasserstoff-betriebene Fahrzeuge mit verbessertem Leistungsprofil, insbesondere in klimatisch anspruchsvollen Regionen sollen entwickelt werden.

Lösung: Neue Polymere

Entwicklung neuer Kohlenwasserstoff-Membranen, die ohne Fluor-haltige Komponenten auskommen und eine signifikant verbesserte Leitfähigkeit bei geringer Quellung und damit eine deutlich bessere Mechanik zeigen.

Ergebnis:

Polymaterials Membran mit deutlich überlegenem Leistungswerten gegenüber Fluorhaltigen Membranen.

Kunde:

Europäischer Spezialchemiekonzern

Anforderung:

Biokunststoff (Polylactid – PLA) mit deutlich verbesserten mechanischen Eigenschaften (Zähigkeit) und Hydrolyse-Beständigkeit bei gleichzeitig hoher Kosteneffizienz im Produktionsprozess.

Lösung: Neue Polymere und neue Compounds

In einem integrierten Laborentwicklungs- und Technikumsprojekt wurde eine Reaktivextrusion von Lactid mit Co-Monomeren im Planetwalzenextruder etabliert und eine umfassende Compound- und Blend-Datenbank aufgebaut.

Ergebnis:

Kunde:

Chemiekonzern

Anforderung:

Entwicklung eines optimierten Recyclingmaterials als Ersatz für Neuware ohne Abstriche bei der Produkt Performance.

Lösung: New Compounds

Screening von Additiven und Blendpartnern für das Rezyklat mit unserer patentierten X-Plorator®-Technologie. Prognostizierung einer optimalen Rezeptur anhand des generierten Modells. Realisierung der Test-Compounds mit dem höchsten Markt-Potential.

Ergebnis:

Markteinführung von zwei neuen Produkten in einem sehr kurzen, vom Kunden nicht für möglich gehaltenen Zeitfenster.

Kunde:

Silicon Valley AI-Start up

Anforderung:

Neue High-Performance-Biopolymere für hochpreisige Anwendungen auf Basis von AI/Biotech Entwicklungen.

Lösung:

Entwicklung eines Syntheseprozesses zum scale-up und Transfer in den Technikumsmaßstab zum Upscaling erster Produktmengen (Zielmaßstab 10 t).

Ergebnis:

Erfolgreiche Testanwendungen von bio-basierten neuen Polymeren für die Zielindustrie.

Kunde:

General Motors

Anforderung:

Fluorfreie Protonenleiter-Membranen mit vergleichbarer Leistung und Lebensdauer wie PFSA-Membranen.

Lösung:

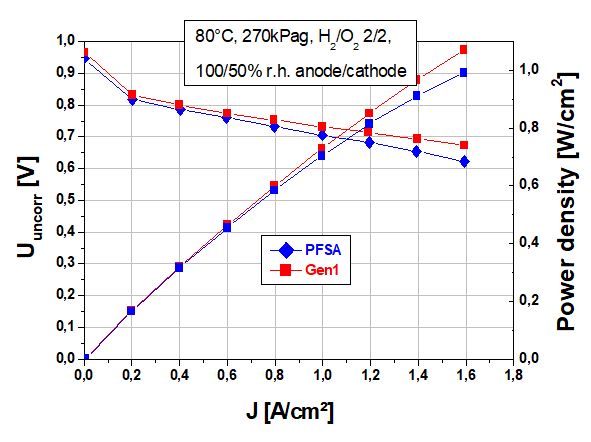

Polymerelektrolytmembranen aus Polyperfluorsulfonsäuren (PFSA) wie Nafion, Flemion, Aciplex etc. sind die übliche Wahl als Protonenleiter in Brennstoffzellen und Elektrolyseuren.

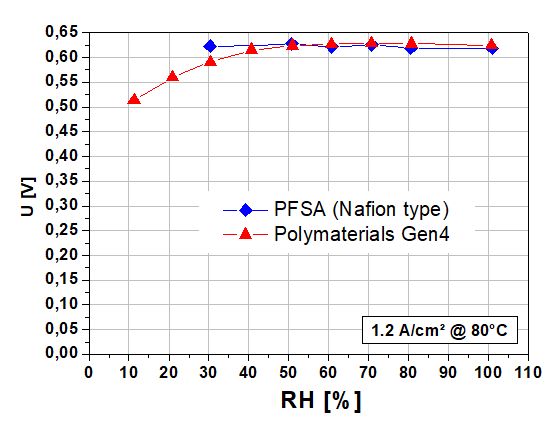

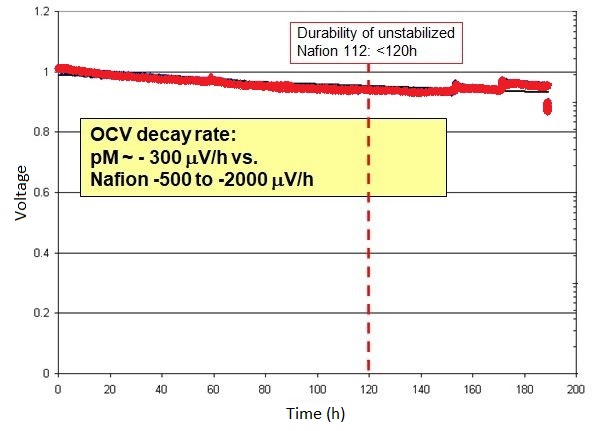

Fluorfreie Polymere auf der Basis von Polyarylethern wie die von Polymaterials entwickelten SPATS-Triblockcopolymere erreichen jedoch vergleichbare Leistung und Haltbarkeit in Tests für die Anwendung in Brennstoffzellen.

Ergebnis:

Vergleichbare Leistung wie PFSA-Membranen, auch bei reduzierter Feuchtigkeit, teilweise höhere Beständigkeit als Nafion.

Vergleich PFSA-Membran (Nafion-Typ) mit Polymaterials Triblock-Membran;

◆ Nafion, ■ Polymaterials Gen1, ▲ Polymaterials Gen4

(Alle Tests mit nicht-optimiertem MEA (CCDM))

Kunde:

Nicht genannt

Anforderung:

Langzeitstabile Anionenleiter-Membranen.

Lösung:

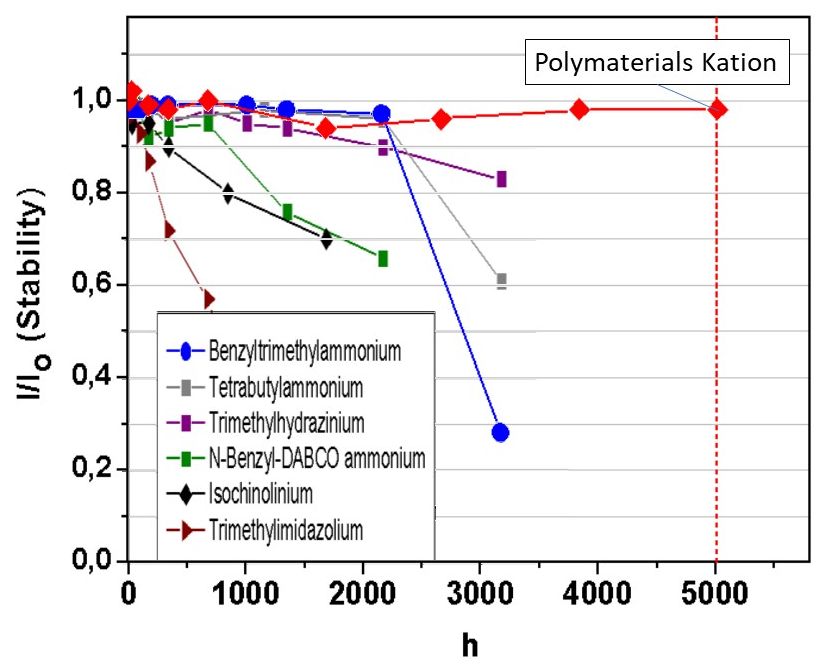

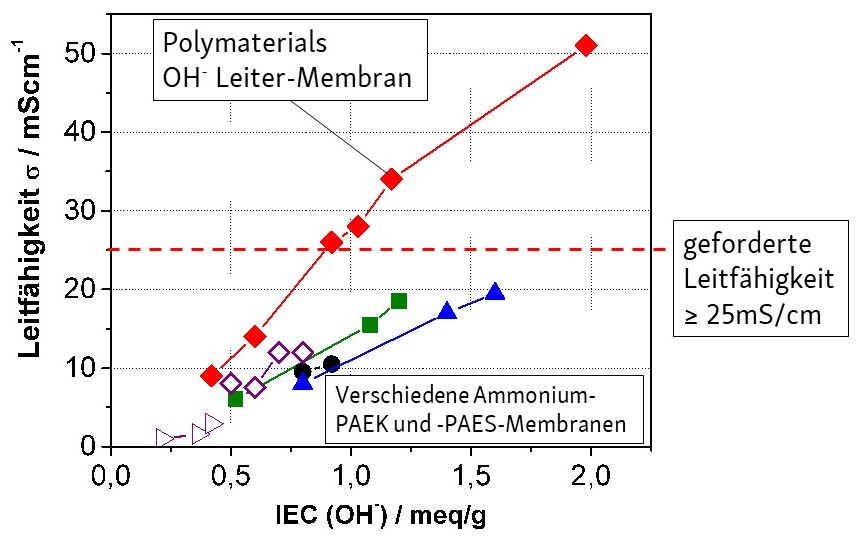

Polymerelektrolyt-Membranen für Brennstoffzellen und Elektrolyseure beruhen in den meisten Fällen auf Protonenleitern. Die grundsätzlich ebenfalls möglichen Hydroxidionenleiter erfordern Polymerketten mit kationischen Seitengruppen, wie z.B. Ammoniumgruppen. Diese sind jedoch unter Betriebsbedingungen meist nicht ausreichend stabil.

Der wesentliche Vorteil von Hydroxidionenleitern für Brennstoffzellen liegt in der Möglichkeit, an Stelle von Platin oder ähnlichen Edelmetallen als Katalysatoren kostengünstigere und besser verfügbare Metalle und Verbindungen wie Silber, Nickel oder Nickeloxid verwenden zu können, ohne dass die Leistung der Brennstoffzelle darunter leidet.

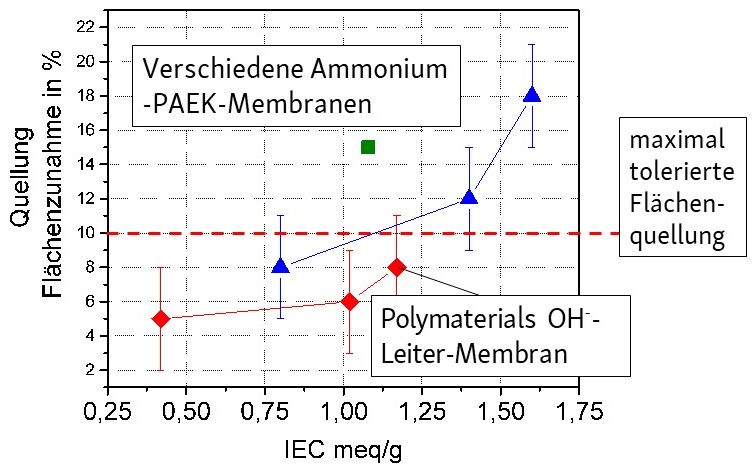

Polymaterials hat im Kundenauftrag ein langzeit-stabiles Material für Hydroxidionenleitende Membranen für anionische DMFC entwickelt. Die Zielstellungen chemische Stabilität für mindestens 5000h bei 60°C in 1n NaOH (in MeOH/H2O 20/80) bei einer Ionenleitfähigkeit von 25-50S/cm und einer maximalen Flächenquellung von <10% wurde erreicht.

Für die Tests wurden die Ammonium-Hydroxide eingesetzt, da die Halogenide als Gegenionen in methanolisch-wässriger NaOH nach unseren Erfahrungen unrealistisch hohe Beständigkeiten vortäuschen.